Actualités

13 nov 2025

L’UNPG publie ‘Soutenir et valoriser les usages culturels et sociaux’

Syndicat professionnel au sein de la fédération de l’Unicem, l’Unpg publie un panorama inédit consacré à l’apport culturel et sociétal des carrières.

13 nov 2025

Projet d’envergure pour la décarbonation des industries du Grand Ouest

Plusieurs entreprises dont Heidelberg Materials France, Lafarge Ciments ont lancé une concertation préalable relative au projet GOCO2, une démarche collective de décarbonation de l’industrie au service de la transition écologique du Grand Ouest.

3 nov 2025

Les carrières de Vignats décarbonent l’acheminement des granulats

Les carrières de Vignats ont inauguré leur nouvelle plateforme multimodale au Val d'Hazey en lieu et place de l’ancienne friche industrielle Carel-Fouché. L’objectif : décarboner le transport des granulats.

3 nov 2025

Vicat vient d’inaugurer sa nouvelle centrale à béton en Ile-de-France

Le groupe cimentier densifie son maillage territorial francilien avec cette nouvelle centrale située aux Pavillons-sous-Bois en Seine-Saint-Denis (93).

29 sept 2025

CDE : L’excellence en revalorisation au service de la dépollution des sols et de l’économie circulaire

À l’occasion du salon SIM 2025 du 15 au 17 octobre à Orléans, CDE vous invite sur le stand G19 pour découvrir son savoir-faire unique en matière de traitement des déchets inertes et des sols contaminés.

18 sept 2025

Eqiom : une rentrée marquée par deux nouvelles acquisitions

Acteur majeur dans les matériaux de construction, Eqiom a annoncé deux nouvelles acquisitions. Il renforce ainsi sa position en Ile-de-France ainsi que dans l’Aube (10).

18 sept 2025

L’entreprise Realmix en phase d’être totalement détenue par Ciplan

Ciplan, entreprise fondée en 1968 et spécialisée dans le ciment, le béton prêt à l'emploi et les granulats a annoncé l’acquisition de Realmix et de sa filiale, Capital Concreto.

17 juil 2025

Le Groupe Guéguiner inaugure une nouvelle centrale de BPE à Quimper

C’est en effet dans le Finistère que le groupe familiale brestois, vient d’inaugurer une nouvelle centrale à béton prêt-à-l ’emploi pour un montant de 3,2 millions d’euros.

17 juil 2025

L’UNICEM lance ses journées portes ouvertes nationales

L’Union Nationale des Industries de Carrières et Matériaux de Construction (Unicem) qui regroupe les entreprises industrielles produisant les matériaux minéraux essentiels aux secteurs de la construction et des travaux publics, renouvèle ses journées portes ouvertes nationales.

30 juin 2025

Cem’In’Eu nomme un nouveau directeur de l’usine Rhône Ciments

Noël Bonhomme vient de rejoindre le groupe Cem’In’Eu en tant que directeur de l’usine Rhône Ciments, implantée à Portes-lès-Valence.

30 juin 2025

Le groupe Plattard décroche la certification NF Granulats Recyclés

Plattard obtient la certification NF Granulats Recyclés pour ses deux solutions produites à Villefranche-sur-Saône (69) : un bloc de béton Technibloc et des bordures T2.

19 mai 2025

Lafarge Bétons et Lafarge Granulats distingués par l’’Unicem Entreprises Engagées’

C’est au terme d’une série d’audits externes menés par le CERIB* que l’association ‘Unicem Entreprises Engagées’ a renouvelé pour 3 ans le label RSE Exemplarité dont bénéficiait déjà les sites Bétons, et l’accorde pour la première fois aux sites Granulats.

19 mai 2025

Hoffmann Green Cement Technologies obtient un nouvel Avis Technique

C’est une première mondiale que l’industriel a annoncée : son ciment décarboné H-UKR vient d’obtenir un Avis Technique (ATEc).

13 mai 2025

Granudem et Agyre lancent un label pour favoriser l’utilisation de granulats de béton recyclés

Déjà partenaires depuis 4 ans, Agyre et Granudem ont lancé dernièrement un programme d’accompagnement des plateformes de recyclage de granulats béton visant à garantir le marquage CE2+ des matériaux en sortie.

13 mai 2025

Le SNBPE et SNPB nomme son nouveau délégué régional Île-de-France et Normandie

Le syndicat national du béton prêt à l’emploi (SNBPE) et le syndicat national du pompage du béton (SNPB) a annoncé la nomination de Pierre-Arnaud Jouan en tant que nouveau délégué régional Île-de-France et Normandie.

10 mars 2025

Séquestration du carbone : nouvelle alliance

Pour la première fois en France, Neustark déploie en partenariat avec Lafarge sa technologie innovante de séquestration définitive du carbone. Objectif : stocker chaque année 1 000 tonnes de CO2 dans le granulat de béton recyclé.

10 mars 2025

Vicat lance le projet VAIA

Ce projet VAIA (Vicat Advanced Industrial Alliance) fait suite à la signature du contrat de transition écologique avec le gouvernement français dans la stratégie nationale de décarbonation des 50 sites industriels les plus émetteurs de CO₂.

13 fév 2025

Cemex France a obtenu le Label RSE UNICEM

Cette distinction valable jusqu’en 2027, vient confirmer l’engagement de Cemex France dans une démarche RSE ambitieuse et exemplaire pour l’ensemble de ses sites BPE et granulats.

16 janv 2025

Lafarge : Xavier Bullot, nouveau directeur général de la ligne de produits Granulats

Précédemment directeur de l’agence granulats Grand Ouest, Xavier Bullot a été nommé directeur général de la ligne de produits Granulats. Membre du comité de direction de Lafarge France, il reporte directement à Xavier Guesnu, Directeur Général.

16 janv 2025

Granulats : des volumes de production à la baisse en 2024 mais qui se stabiliseraient pour cette année 2025

Qui dit début de nouvelle année, dit présentation de la conjoncture des matériaux de construction de l’Unicem. En effet, Alain Plantier, président de l’Union nationale des industries de carrières et matériaux de construction (Unicem) et Carole Deneuve, cheffe du service économique et statistique de l'Unicem, ont dressé le bilan de l’activité des matériaux de construction sur les 10 derniers mois et présenté les perspectives pour 2025.

26 nov 2024

La carrière de granulats Vicat de Carbonne a fêté ses 100 ans !

Invitant élus, riverains, clients et tous les amis, la carrière de Carbonne a fêté son centenaire.

26 nov 2024

Allemagne : L'UE soutient un projet pionnier de captage du CO₂ chez Cemex

Un consortium composé de Cemex et de Linde, l'un des spécialistes mondiaux des gaz industriels et de l'ingénierie, a été sélectionné pour recevoir un financement de 157 millions d'euros du fonds d'innovation de l'UE pour un projet pionnier de captage du CO2 à la cimenterie Cemex de Rüdersdorf (Allemagne).

21 oct 2024

Création d’un label pour accélérer l’utilisation des granulats recyclés

Agyre et Granudem lancent un programme d’accompagnement des plateformes de recyclage de granulats de béton visant à garantir le marquage CE2+ des matériaux en sortie

21 oct 2024

‘La Grande Ourse’ brille en 100% électrique

Vendredi dernier, NGE a inauguré sa plus importante carrière nommée ‘La Grande Ourse’ et située à 25 km de Metz et de Thionville. Sa particularité : Elle est dotée d’équipements 100% électriques.

24 sept 2024

Transport de granulats : Cemex diminue drastiquement ses émissions de CO2

À la fin de son premier engagement triennal dans le cadre du dispositif FRET21*, l’entreprise mondiale de matériaux de construction Cemex a annoncé une baisse de ses émissions de CO2 liées au transport de granulats et de bétons en France de près de 10% en 2024**.

24 sept 2024

Fin de la niche fiscale sur le GNR… mais pas pour tous

Il y a quelques mois l’UNPG* avait interpellé les pouvoirs publics sur la nécessité́ cruciale de maintenir les dispositions relatives au gazole non routier (GNR) pour les entreprises de l’industrie extractive.

17 sept 2024

Benoît Poussou, nouveau Directeur général de Bergerat Monnoyeur France

A compter du 1er septembre 2024, Benoît Poussou est nommé Directeur général de Bergerat Monnoyeur France.

16 sept 2024

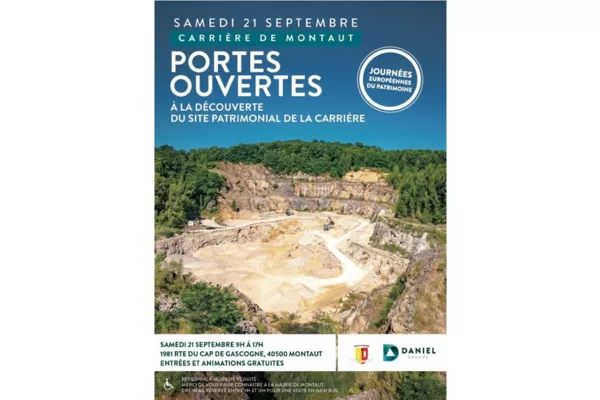

Le Groupe Daniel ouvre ses portes Samedi 21 Septembre Carrière de Montaut

Dans le cadre des journées européennes du Patrimoine, le Groupe Daniel en partenariat avec la Mairie de Montaut vous propose de découvrir la carrière.

Depuis 1880, cette carrière de roche massive offre un gisement aux couleurs ocre et beige. Ces matériaux sont très recherchés pour leurs caractéristiques techniques et esthétiques, idéales pour la construction décorative.

Depuis 1880, cette carrière de roche massive offre un gisement aux couleurs ocre et beige. Ces matériaux sont très recherchés pour leurs caractéristiques techniques et esthétiques, idéales pour la construction décorative.

25 juil 2024

Heidelberg Materials France fait l'acquisition de la société Entreprise Charles Moroni et lance sa 6è édition du Quarry Life Award

Le groupe Heidelberg vient de renforcer ses positions dans l’Est de la France suite à l’acquisition de la société Entreprise Charles Moroni, un acteur local implanté dans le Champenois depuis près d'un siècle, qui compte près de 80 collaborateurs répartis sur trois sites.

25 juil 2024

États-Unis : Cemex créée une joint-venture dans le secteur des granulats

Spécialiste mondiale de matériaux de construction, l’entreprise Cemex accélère sa croissance aux États-Unis et son développement de ses activités dans le secteur des granulats.

1 juil 2024

Les carrières donnent une seconde vie à leurs sous-produits

Selon des experts en lavage, le traitement par voie humide est la clé qui permet de libérer la valeur cachée d’une exploitation.

1 juil 2024

Une nouvelle plateforme de traitement de terres et de déchets non inertes du BTP ouvre dans les Yvelines

Geocycle France vient d’ouvrir sa toute première plateforme dédiée au traitement des terres impactées à Guerville (78). Objectif : faire progresser le secteur de la construction vers plus de circulaire.

3 juin 2024

Koncrete, la plateforme qui révolutionne l’achat de granulats

La start-up Koncrete poursuit son ascension avec déjà plus de 15000 tonnes livrées.

3 juin 2024

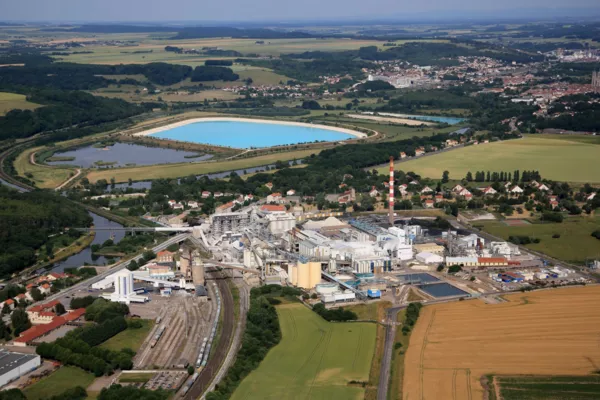

Prolongation et extension de Lenoncourt

La société Novacarb se voit accorder la prolongation et l’extension de sa concession de mines de sel de sodium située en Meurthe-et-Moselle jusqu’au 13 septembre 2056.

26 avr 2024

Ecominero dévoile un bilan prometteur

L’éco-organisme créé par et pour la filière minérale dans le cadre de la REP PMCB (responsabilité́ élargie du producteur des produits et matériaux de construction du bâtiment) vient de dresser un premier bilan de son activité.

26 avr 2024

Banvillars, un nouveau site EQIOM Granulats pour valoriser les déchets inertes ISDI+

Soucieux de la préservation de l’environnement, Eqiom ouvre l’un de ses sites de granulats de Bourgogne-France-Comté afin de pouvoir réceptionner des déchets inertes ISDI+.

18 mars 2024

La GRI publie de nouvelles normes sur le secteur minier et la biodiversité

En ce début d’année, la GRI* a annoncé la publication de deux nouvelles normes : « GRI 101 : biodiversité 2024 » destinée à remplacer la « GRI 304 : biodiversité 2026 » et la « GRI 14 : Mining sector 2024 » relative au secteur minier. Les entreprises ont aussi dorénavant accès à de nouvelles ressources cartographiques pour les émissions de gaz à effet de serre.

11 mars 2024

Cette année, le congrès de la SIM prendra ses quartiers à Dijon !

Du 2 au 4 octobre 2024, le Palais des Congrès et Expositions de la ville de Dijon accueillera la 73è édition du congrès de la Sim. Carrefour international de l’industrie minérale et des mines urbaines, cet évènement incontournable qui aura pour thème : réindustrialisation, exploitation et valorisation de nos ressources, réunira comme chaque année pas moins de 6500 participants.

11 mars 2024

Projet EMILI : Annonce des futurs emplacements de l’usine de conversion et de l’atelier de chargement

La nouvelle tant attendue est tombée en ce début d’année avec la confirmation des futurs emplacements de l’usine de conversion et de l’atelier de chargement du projet EMILI de Imerys concernant la production de lithium.

5 mars 2024

Vinci Construction lance Ogêo, son offre de granulats formulés issus de l’économie circulaire

Dans le prolongement de Granulat +, démarche lancée en 2021, l’entreprise propose une nouvelle offre innovante de granulats formulés, composés de ressources primaires extraites de ses carrières et de matériaux issus de ses filières de valorisation.

5 mars 2024

Lancement d’une filière de production de matériaux issus de la transformation de déchets

Le Cerema et Néolithe, qui a développé un procédé de recyclage des déchets de BTP en granulats, signent une convention de partenariat pour développer une filière française de confection et d'utilisation de ces matériaux alternatifs. Explications.

5 mars 2024

ARCA2E - Nouvelle formation "Industries extractives, carrières et environnement"

Du 11 au 13 juin 2024